陶瓷烧结工艺原理及方法

陶瓷烧结是坯体在高温下致密化过程和现象的总称。随着温度升高,陶瓷坯体中具有比表面大,表面能较高的粉粒,力图向降低表面能的方向变化,不断进行物质迁移,晶界随之移动,气孔逐步排除,产生收缩,使坯体成为具有一定强度的致密的瓷体。烧结的推动力为表面能。烧结可分为有液相参加的烧结和纯固相烧结两类。烧结过程对陶瓷生产具有很重要的意义。为降低烧结温度,扩大烧成范围,通常加入一些添加物作助熔剂,形成少量液相,促进烧结。如添加少量二氧化硅促进钛酸钡陶瓷烧结;又如添加少量氧化镁、氧化钙、二氧化硅促进氧化铝陶瓷烧结。(百度百科)

烧结概述

烧结是利用热能使粉末坯体致密化的技术,其具体的定义是指多孔状态的坯体在高温条件下,表面积减小,孔隙率降低,力学性能(机械强度等)提高的致密化过程。坯体在烧结过程中要发生一系列的物理化变化,如膨胀,收缩,气体的产生,液相的出现,旧晶相的消失,新晶相的形成等。在不同的温度,气氛条件下,所发生变化的内容与程度也不相同,从而形成不同的晶相组成和显微结构,决定了陶瓷制品不同的质量和性能。坯体表面的釉层在烧结过程中也会发生各种物理化学变化,最终形成玻璃态物质,从而具有各种物理化学性能和装饰效果。

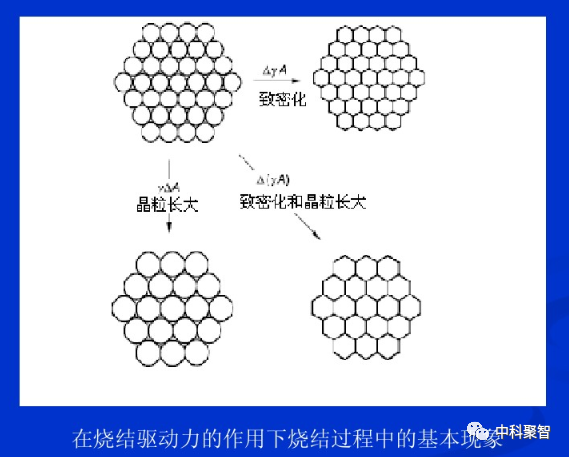

烧结的驱动力

生坯,颗粒间只有点接触,强度很低,通过烧结,虽然在烧结时既无外力又无化学反应,却能使点接触的颗粒紧密结成坚硬而强度很高的瓷体。

烧结的动力是什么?是粉粒表面能。粉料在制备过程中,粉碎,球磨等机械性能或其它能量以表面能的形式储存在粉体中,造成粉料表面的许多晶格缺陷,使粉体具有较高的活性。粉体的过剩表面能:为烧结的推动力(烧结后总表面积降低3个数量级以上),烧结不能自动进行,必须对粉体加温,补充能量,才能使之转变未烧结体。除了推动力外,还必须有物质的传递过程,使气孔逐渐得到填充,使坯体由输送变得致密。

1.蒸发和凝聚

2.扩散

3.粘滞流动与塑性流动

4.溶解和沉淀在烧结过重可能有几种传质机理在起作用,在一定条件下,某种机理在起作用,条件改变,起导作用的机理有可能随之改变。

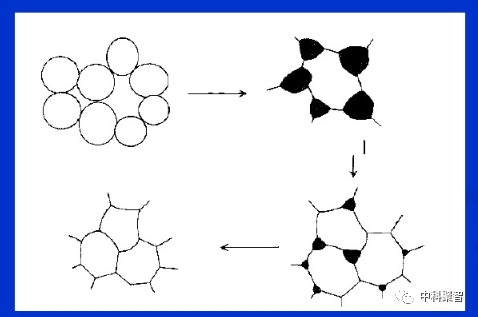

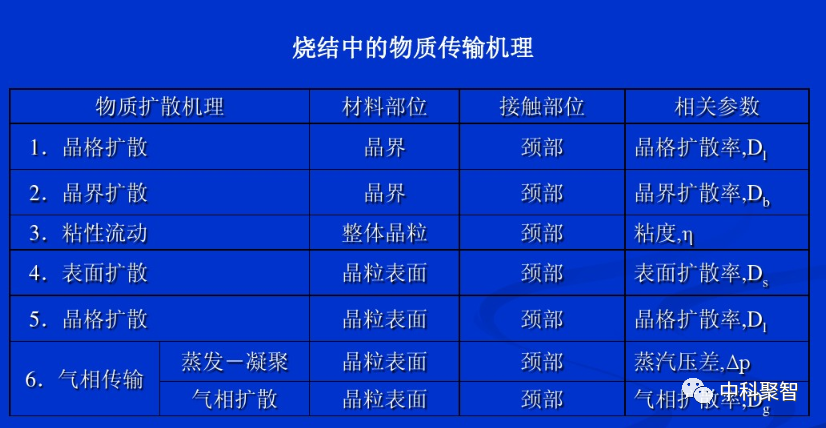

固相烧结过程及机理

固相烧结一般可表现为三个阶段,初始阶段,主要表现为颗粒形状改变;中间阶段,主要表现为气孔形状改变;最终阶段,主要表现为气孔尺寸减小。固相烧结的主要传质方式是扩散传质。存在表面扩散,晶界扩散和体积扩散,不是每种扩散传质均能导致材料收缩或气孔率降低。物质以表面扩散或晶格扩散方式从表面传递到颈部,不会引起中心间距的减小,不会导致收缩和气孔率降低。颗粒传质从颗粒体积内或从晶界上传质到颈部,会引起材料的收缩和气孔消失,真正导致材料致密化。材料的组成,颗粒大小,显微结构(气孔,晶界)、温度、气氛及添加剂等会影响扩散传质,进而影响材料的烧结。

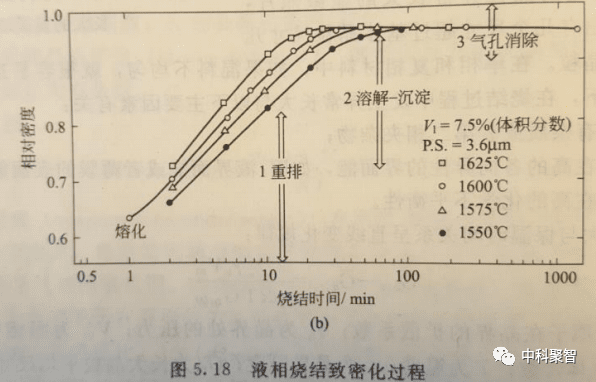

液相烧结过程及机理

液相烧结(liquid-phase sintering)是指在烧结包含多种粉末的坯体中,烧结温度至少高于其中的一种粉末熔融温度,从而在烧结过程中出现液相烧结过程。液相烧结优点是,能提高烧结驱动力,可制备具有控制的围观结构和优化性能的陶瓷复合材料。流动传质比扩散传质速度要快得多,烧结速率高,导致在更低的温度下获得致密的烧结体。液相烧结的具体条件:1.液相相对固相颗粒的湿润2.固相在液相中有相当的溶解度3.液相具有合适的年度4.具有相当数量的液相液相烧结过程中的气孔排除,在烧结中期,相互连续的气孔通道开始收缩,形成封闭的气孔,气孔封闭后,进入最后阶段。在烧结末期,几个过程可以同时发生,包括晶粒和气孔的生长和粗化,液相组分扩散进入固相,固相、液相或气相间反应产物的形成。液相烧结在结构陶瓷、电子陶瓷领域大量应用。

特色烧结方法

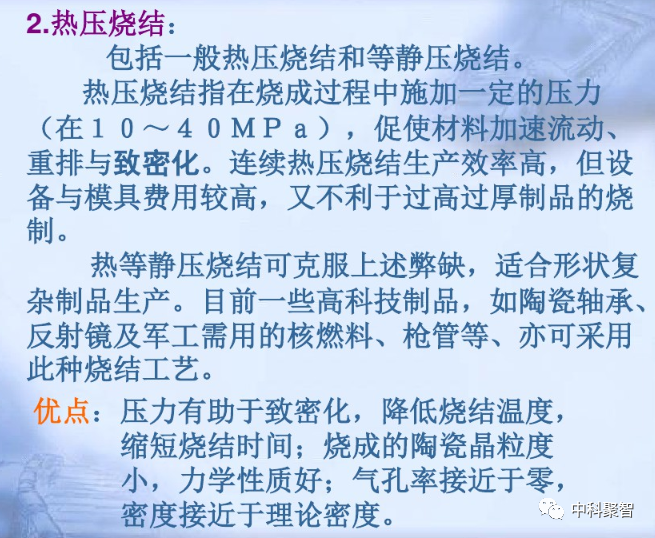

1.热压烧结

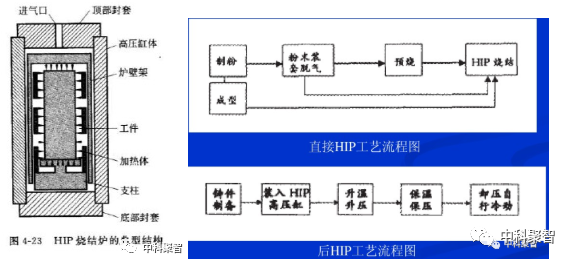

2.热等静压

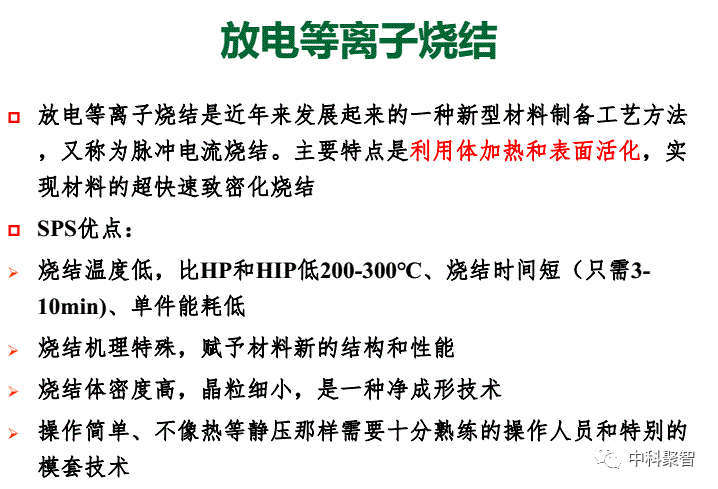

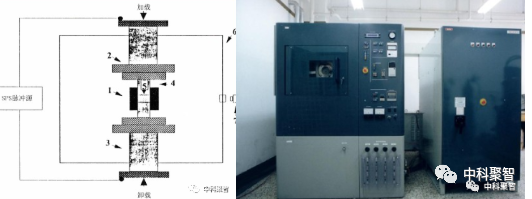

3.放电等离子烧结

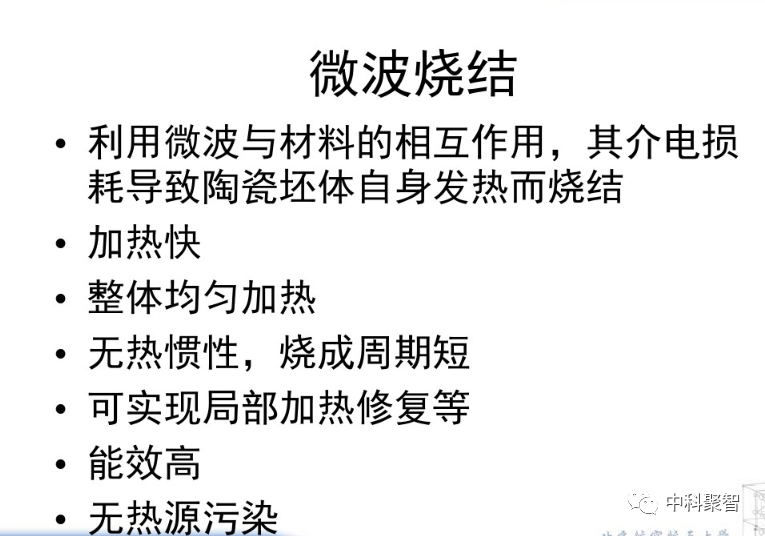

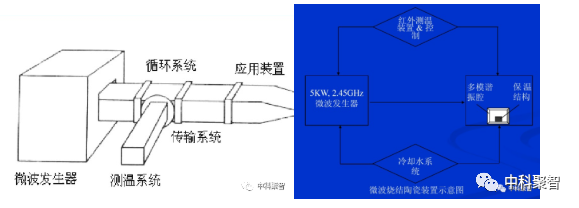

4.微波烧结

5.反应烧结

6.爆炸烧结

热压烧结所需的成型压力仅为冷压法1/10,降低烧结温度和缩短烧结时间,抑制了晶粒的生长,能得到良好力学性能,电学性能的产品,能生产尺寸复杂,尺寸精确的产品,缺点也很明显,生产效率低,成本高。

热等静压工艺可以在更低的烧结温度下完成,抑制高温下很多不利的反应或变化,能够减少或无烧结助剂作用下,获得结构均匀,致密的烧结体,能够减少或排除烧结体的剩余气孔,提高材料的密度、强度,精确控制产品的尺寸与形状,免切割加工等工序。

烧结设备

烧结是在热工设备中进行的,这里热工设备指的是先进陶瓷生产窑炉及附属设备。烧结陶瓷的窑炉类型很多,同一制品可以在不同类型的窑内烧成,同一种窑也可以烧结不同的制品。主要常用的有间歇式窑炉,连续式窑炉和辅助设备。间歇式窑炉按其功能可分为电炉,高温倒焰窑,梭式窑和钟罩窑。连续式窑炉的分类方法有很多种,按制品的输送方式可分为隧道窑,高温推板窑和辊道窑。与传统间歇式窑炉相比较,连续式窑具有连续操作性,易实现机械化,大大改善了劳动条件和减轻了劳动强度,降低了能耗等优点。

最佳烧成参数确定

烧成制度包括温度制度,气氛制度和压力制度,影响产品的性能的关键是温度及其与时间的关系以及烧成时的气氛。其中温度制度,气氛制度需要根据不同的产要求而定,而压力制度是保证窑炉按照要求的温度制度与气氛制度进行烧成。制定烧成制度的依据:以坯釉的化学组成及其在烧成过程中的物理化学变化为依据;以坯体的种类、大小、形状和薄厚为依据;以窑炉的结构、类型、燃料种类以及装窑方式和装窑疏密为依据;以相似产品的成功烧成经验为依据。温度制度的确定,包括升温速度,烧成温度,保温时间和冷却速度等参数。通过飞行坯料在烧成过程中性状变化,初步得出坯体在各温度或时间阶段可以允许的升、降温速度(相图,差热-失重、热膨胀、高温相分析、已有烧结曲线等)。升温速度:低温阶段,氧化分解阶段,高温阶段。烧成温度与保温时间:相互制约,可在一定程度上相互补偿,以一次晶粒发展成熟,晶界明显、没有显著的二次晶粒长大,收缩均匀,致密而又耗能少为目的。冷却速度,随炉冷却,快速冷却。气氛制度的确定,根据坯料的不同,烧成时可采用氧化气氛、中性气氛或还原气氛、各阶段烧成气氛必须根据原料性能和制品不同要求来确定。坯体水分蒸发期,对气氛没有特殊要求;氧化分解与晶型转变期,为使坯体氧化分解充分,采用氧化气氛;玻璃化成瓷期,陶器大都采用氧化气氛烧成,而瓷器的烧成可分为两种气氛:氧化气氛和还原气氛。采用还原气氛烧成的瓷器,还原开始前须有一个中火保温的强氧化气氛。此时采用强氧化气氛,还原初期要采用强氧化气氛,烧成后期改用弱还原气氛。压力制度的确定,压力制度起着保证温度和气氛制度的作用。全窑的压力分布根据窑内结构,燃烧种类,制品特性,烧成气氛和装窑密度等因素来确定。倒焰窑中,最重要的是在烟道内形成微负压,窑底处于零压。隧道窑的预热带和烧成带都为负压,冷却带一般在正压下操作。

信息来源:

本信息源自互联网仅供学术交流 如有侵权请联系我们立即删除